Аудит склада

ГИКОМ проведет аудит склада – важного элемента логистической системы, индикатора "здоровья" бизнеса. Независимая проверка покажет реальное положение дел. После исправления выявленных недочетов повысится точность складского учета, увеличится скорость выполнения операций, уменьшатся траты, снизится количество ошибок.

Причины аудита

Проблемы на складе немедленно отражаются на состоянии бизнеса, поскольку влияют на скорость/качество остальных процессов. Аудит проводят в случае, если:

- помещения перегружены – такая ситуация возникает при дефиците площадей (не был учтен рост товарооборота), неправильном размещении мест хранения, нерациональном распределении ТМЦ;

- повышаются расходы на содержание – это наблюдается, в частности, при переизбытке сотрудников, недостаточной их квалификации;

- имеются проблемы с идентификацией ТМЦ;

- предстоит автоматизация – без аудита невозможно правильно внедрить WMS-систему.

Данные, необходимые для проверки

Специалистам для проверки требуются следующие данные:

- фотографии склада снаружи (по периметру), внутри, его точная планировка с размерами;

- анкета складской логистики (текущая ситуация, прогноз на 3-5 лет);

- имеющиеся ограничения;

- специфика бизнеса.

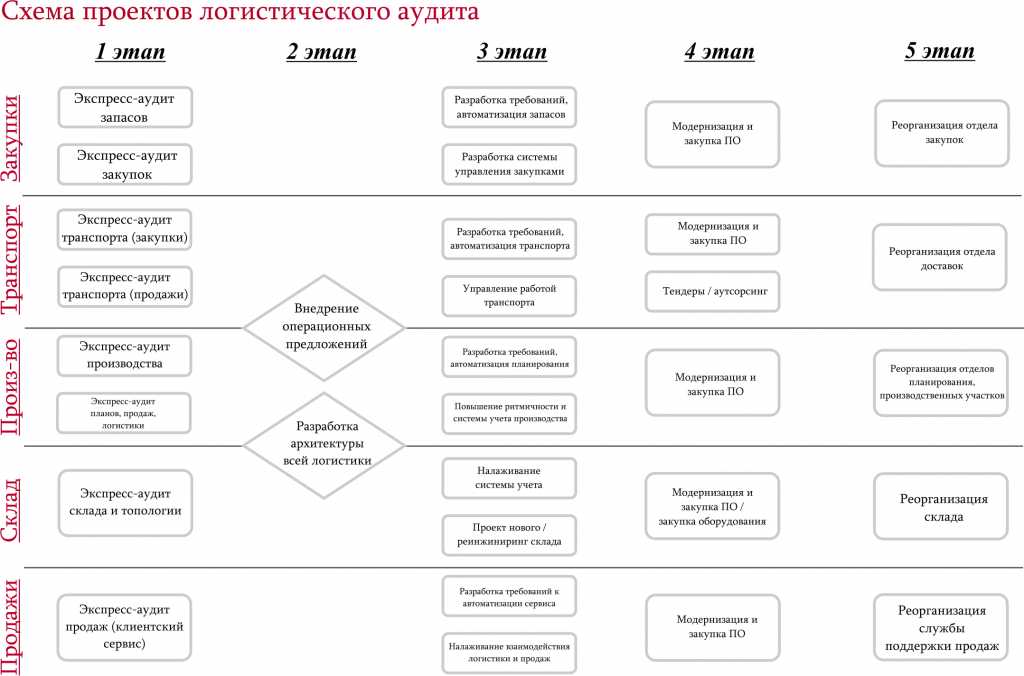

Этапы логистического аудита склада

- изучение бизнес-процессов;

- внутрискладской логистики;

- анализ системы управления;

- структуры грузопотоков;

- топологии расположения оборудования;

- документации.

Логистический аудит рассматривается как обязательный этап, предваряющий внедрение WMS - системы. Результаты обследований и рекомендации специалистов помогают найти наилучшее решение для хранения товаров, оптимизировать выполнение складских операций, загрузку и количество персонала и т.д. Другими словами, логистический аудит способствует пониманию того, что нужно сделать на складе, что бы привезти его в порядок перед автоматизацией.

Особенности проведения проверки

Для удобства бизнес-процесс разбивают на отдельные этапы, каждый из которых имеет своих руководителей и исполнителей. Это позволяет найти слабые звенья, влияющие на общий результат.

Все бизнес-процессы оцифровываются – это необходимо для получения максимально полной информации о результатах выполнения каждой из процедур в настоящем и прошлом времени. Ключевые показатели эффективности (KPI) измеряются в разных единицах (кубических метрах, часах, штуках, тоннах).

Анализ бизнес-процессов

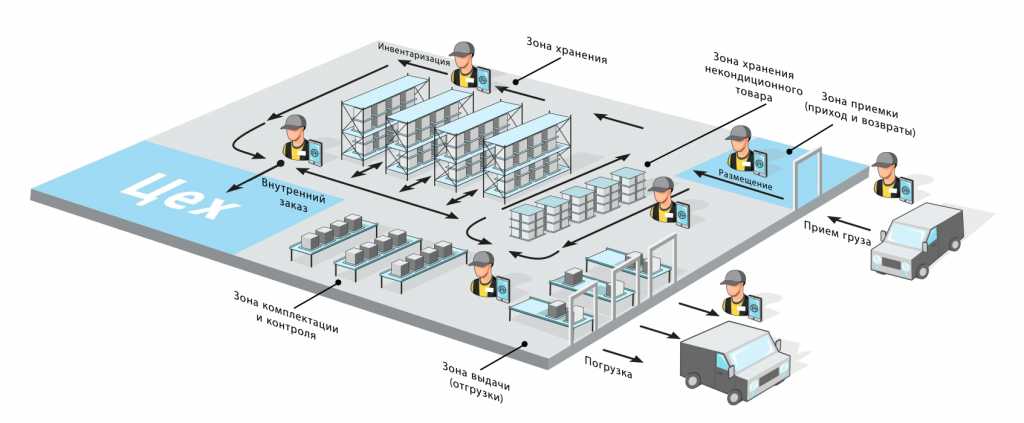

Во многих случаях причиной отказа налаженной схемы становится расширение бизнеса. Если возможность его масштабирования не заложена изначально, то при увеличении объемов продаж стабильно работавший ранее "поток" ломается – перестает хватать площадей, ресурсов. Для оценки бизнес-процессов верхнего уровня их целесообразно разбить на отдельные подпроцессы. Проверяется эффективность на этапах:

- выгрузки/приемки ТМЦ;

- их размещения;

- перемещения ТМЦ внутри складского комплекса;

формирования заказов (сбора, упаковки, отгрузки).

Проверяющие оценивают, насколько эффективно продумано планирование персонала (пересекаются ли запланированные операции во времени/пространстве), как ведется обработка претензий. Они анализируют все специфические процедуры, характерные для назначения/типа склада.

Глубина изучения зависит от того, проводится аудит деятельности склада явно убыточного или работающего нормально, но нуждающегося в оптимизации.

Изучение инфраструктуры

В зависимости от площади комплекса, числа работников, объема товарооборота проверяющим потребуется от 3 до 5 дней. Полученные данные соотносятся:

- со стандартными нормативами, установленными для каждой из операций в соответствии с конкретной отраслью;

- с собственным опытом проверок, полученным аудиторами на прошлых проектах.

Анализ складского хозяйства

Анализу подвергаются:- вешнее пространство, возможные узкие места движения транспортных потоков;

- устройство склада (габариты, расстояние между колоннами, используемые стеллажи и оборудование, степень освещения всех рабочих зон);

- внешняя инфраструктура (сроки поставки, количество доков, движение товаропотоков);

- эффективность использования площадей (расположение ТМЦ – плотность, зонирование);

- чистота помещения;

социальная инфраструктура; - специфические факторы, влияющие на зонирование – вес товаров, возможность их расположения рядом друг с другом, оборачиваемость продукции, время, затрачиваемое на сбор заказов;

- частота возвратов, их причина;

- качество WMS-системы (правильность настройки сбора данных, уровень контроля, оповещение о нарушениях).

Анализ работы персонала

Анализируются:

- количество персонала;

- планирование смен;

- инструменты контроля/мотивации;

- действия работников в нестандартных ситуациях, приводящих к остановке бизнес-процессов.

Анализ технологических процессов

Рассчитываются коэффициенты:

- утилизации склада (отношение количества продукции к объему ячеек);

- порчи товара (процент брака) – проведение расчетов позволяет выяснить, какие товарные позиции часто приходится списывать ввиду порчи (брака), определить причины происходящего;

- точности хранения (отношение не найденных на месте хранения товарных позиций к общему количеству) – при высоком коэффициенте приходится искать причину (где происходит сбой);

- ошибок при отгрузке.

При аудите складской логистики первостепенное значение имеет такой показатель, как оборачиваемость товара – время его нахождения на складе показывает правильность выполнения бизнес-процессов. Его вычисляют после проверки товарных остатков. Коэффициент дает представление о том, какие продукты:

- являются ликвидными – быстро (то есть в течение нескольких дней) продаются, стабильно приносят прибыль;

- также относятся к категории ликвидных, но продаются медленнее (продажа занимает несколько недель);

- продаются крайне медленно (продажа занимает много месяцев) или же не продаются вовсе, поэтому списываются по истечении срока годности.

Последняя группа приносит наибольшее количество проблем, поскольку товар занимает полезную площадь, практически не принося отдачи.

Основные ошибки, выявляемые при аудите

Основная масса проблем касается неправильного или нерационального использования:

- складских систем хранения;

- технических средств;

- упаковочных и расходных материалов.

Системы хранения

Проблемы на складе возникают, если стеллажи неправильно спроектированы и расположены, нерационально используются. Такие ситуации приводят к тому, что:

- время комплектации заказов увеличивается;

- для размещения ассортимента не хватает места;

- стеллажи остаются незагруженными, при этом товар размещается в проходах;

- приходится задействовать больше персонала, чем это требуется фактически.

При расстановке стеллажей обязательно должны быть учтены маршруты товарных потоков и транспортировки, методы проведения погрузки/разгрузки (при использовании неподходящих технических средств возможно повреждение элементов).

Техника

Аудит требует обязательной оценки имеющейся техники. В большинстве случаев проблемы здесь очевидны. Основные моменты:

- технические средства имеют следы загрязнения, внешние повреждения, не предусмотренные по паспорту приспособления, надписи;

- часто наблюдается их простой ввиду отсутствия заряда или горючего;

- техники не хватает для решения ежедневных задач, поступают запросы на увеличение парка;

- на складе имеется собственный ремонтный участок, при этом по договору обслуживание обеспечивает другая служба;

- ремонтный участок постоянно загружен ремонтами.

Упаковочные и расходные материалы

При неправильной организации процесса могут наблюдаться следующие проблемы:

- отсутствует фиксированное место хранения таких материалов;

- сложно или невозможно найти точные сведения об их количестве/номенклатуре;

- не ведется учет остатков или же ведется небрежно (реальные цифры не соответствуют зафиксированным);

- при постоянном пополнении запасов упаковочных средств их не хватает, что приводит к задержкам в упаковке и отгрузке;

- не назначено ответственное лицо, отслеживающее расход материалов, отсутствует действующий регламент;

- поступают жалобы от клиентов и поставщиков, что используются материалы, не подходящие для упаковки конкретного продукта.

Результаты

Проведение расчетов, вычисление коэффициентов дает представление об эффективности складской системы. По итогам аудита проверяющие дают технико-экономическое обоснование внедрения WMS (если планируется автоматизация). Они разрабатывают предложения по повышению показателей комплекса, снижению потерь и затрат:

- рассчитывают требуемое количество доков (погрузочно-разгрузочных мест);

- делают расчет технологических зон склада;

- продумывают конструкцию мест хранения/отбора;

- разрабатывают спецификации типов хранения, складские технологии;

- помогают выбрать подъемно-транспортное оборудование;

- определяют оптимальную численность персонала;

- создают архитектурно-планировочное решение складской логистики;

- рассчитывают бюджет проекта.

После оценки решений выбирается оптимальное. Благодаря рекомендациям независимых проверяющих руководителю становится проще контролировать склад. Правильно прописанные процессы дают возможность:

- легко отслеживать последовательность операций;

- видеть, в чьей зоне ответственности находится этап;

- быстро принимать меры.

Результаты внедрения нововведений:

- правильная организация пространства – в соответствии с рекомендациями аудиторов оптимизируются складские операции, выявляются наиболее эффективные точки роста;>

- отсутствие пересечений материальных потоков, маршрутов людей и техники;

- грамотный учет нагрузки;

- повышение продуктивности использования техники, складского и стеллажного оборудования;

- полная готовность к внедрению WMS-системы.

Площади помещения и технологических зон начинают использоваться максимально рационально, повышается отдача от труда работников. Улучшается защищенность и доступность ТМЦ.

Для внедрения новшеств придется провести среди сотрудников разъяснительную работу (что должно быть изменено). Потребуется обучение. Без этого невозможно изменить ставший уже привычным алгоритм действий.

ГИКОМ проведет аудит системы управления складом, внутрискладской логистики. При оказании этой услуги учитываются требования конкретного бизнеса – компания накопила богатую отраслевую экспертизу. Все рекомендации можно внедрять сразу после завершения аудита.

Сроки проведения БЕСПЛАТНОГО аудита склада от 3 до 5 рабочих дней.

ЗАКАЖИТЕ АУДИТ СКЛАДА ПОЗВОНИВ НАМ 8 (800) 555-28-81 или написав на почту client@gikom.ru

8 (863) 322-04-38

8 (863) 322-04-38  rostov@gikom.ru

rostov@gikom.ru Пн. – пт. 09:00 – 18:00

Пн. – пт. 09:00 – 18:00